~都市ガスなどから独自触媒技術でつくった環境に

やさしい水素を、FCVへ供給~

コンパクトタイプ水素製造装置の

開発と水素ステーションの建設

DEVELOPER INTERVIEW

開発者インタビュー

都市ガスなどから独自触媒技術でつくった環境に

やさしい水素を、FCVへ供給

コンパクトタイプ水素製造装置の

開発と水素ステーションの建設

水素ステーションとは水素版ガソリンスタンドのこと。水素から作った電気で走る燃料電池自動車(FCV)に水素を充填するステーションです。大阪ガスは商用では国内初となる都市ガス改質型の水素ステーション「北大阪水素ステーション」を大阪府茨木市に開所し、今年4月から運用を開始。さらに来年3月の完成に向けて、京都市内で初となる水素ステーションの建設を進めています。

北大阪水素ステーションに導入された、世界トップクラスの高効率を誇るコンパクト水素製造装置「HYSERVE-300」の開発に携わった3名の技術者が、製品誕生に至るまでの開発秘話や、水素ステーションに関する取り組みについて語ります。

MEMBER

エンジニアリング部プロセス技術チーム

-

池田 耕一郎

-

村田 一彦

-

清水 翼

水素製造装置開発の礎となった

独自の触媒技術

大阪ガスのエンジニアリング部とは、どのようなお仕事をされている部門でしょうか。

- 池田

-

エンジニアリング部では、LNG液化基地などの上流分野からLNG基地、パイプラインの監視など都市ガスを供給するまでの一連の設備に関する全社のエンジニアリング部という立場で技術的なサポートをしています。このほか、エネルギーをいかに効率的に使うかというエネルギーネットワークへの取り組みや、私たちプロセス技術チームのように、環境にやさしい技術開発などの取り組みも行っています。

プロセス技術チームのミッションと、みなさんが携わっておられるお仕事内容について教えてください。

- 池田

-

プロセス技術チームのミッションは、環境にやさしい「新たなビジネスを創る」ことです。現在、私のグループでは水素エネルギーに関する仕事をしており、都市ガスから水素を作る「HYSERVE」という装置の開発や、走行時に水しか排出しない究極の環境対応車である燃料電池自動車に対して水素を供給する水素ステーションの建設などを担当しています。

そのほか、プロセス技術チームではどのような技術開発を行っておられるのでしょうか。

- 池田

-

従来、生物処理ができずエネルギーをかけて燃焼処理していた高濃度有機廃水を弊社の触媒技術で水処理しながら、有機物からメタンガスを取り出す技術である水熱ガス化プロセスを開発しています。燃焼に必要なエネルギーは使わず、逆に有機物を含む排水からメタンというエネルギーを取り出すことが可能になりました。この技術は、すでに商用レベルに達しており、実際の工場にて大規模の実証装置が動いています。そのほか、吸着剤を用いて低濃度メタンを濃縮する技術を活用し、これまで利用することが難しかった炭鉱メタンの濃縮装置やバイオガスの精製装置の開発を行っています。

今回のテーマは「水素」。大阪ガスと水素って、意外な組み合わせのような気がしますが、どのような関わりがあるのでしょうか。

- 清水

-

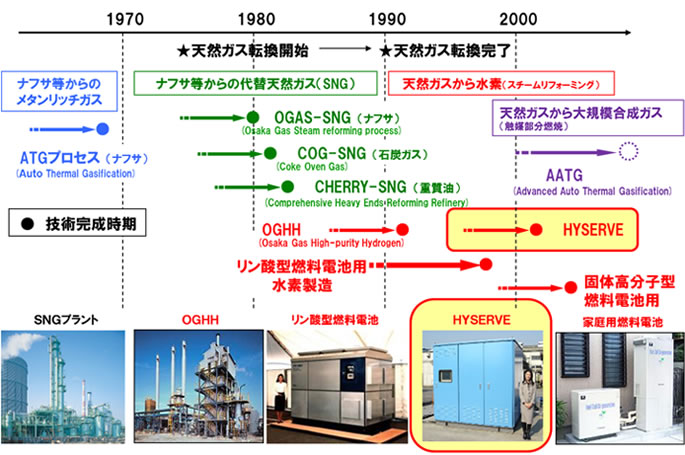

現在、当社では、天然ガスにLPGを加え熱量調整し、みなさまのご家庭に都市ガスとしてお送りしていますが、随分以前は石炭やナフサなどを原料に用いて、化学プラントで都市ガスを製造し供給していました。メタンや水素を含んだガスを作る際、触媒技術が必要で、そのため、昔から大阪ガスは独自の触媒技術に磨きをかけてきました。1970年半ば、天然ガスの輸入を開始した頃には、石炭やナフサなどから天然ガスと同じようなメタンを主成分とするガスを製造する代替天然ガス製造プラントの開発・実用化を行っていました。

代替天然ガス製造プラントから水素製造装置へ。どのような経緯で水素製造装置を開発されることになったのですか。

- 清水

-

海外から天然ガスが安定して輸入できるようになってくると、代替天然ガス製造プラントは必要なくなってきましたが、逆に天然ガスの利用技術として、同じような触媒プロセスで、天然ガスから水素を製造するプロセスのニーズが高まってきました。工場用の水素製造装置「OGHH(Osaka Gas High-purity Hydrogen)」や燃料電池用改質装置などです。今回ご紹介する「HYSERVE」もこれらのプロセスと兄弟のようなプロセスです。実は、昔から大阪ガスと水素は切っても切れない関係があったのです。

大阪ガスにおける改質プロセス開発の経緯

コンパクトタイプ水素製造装置

「HYSERVE-300」開発への挑戦

「OGHH」と比べると「HYSERVE」は驚くほどコンパクトになりましたね。どのような経緯で「HYSERVE」の開発に取り組み始めたのでしょうか。

- 池田

-

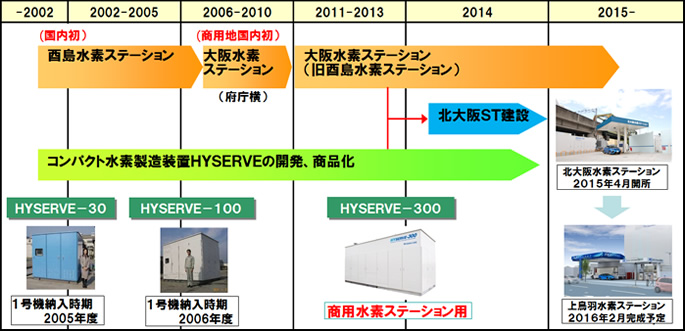

2000年の初め頃から、国内で実証用の水素ステーションを建設しようという動きが始まりました。当時はまだ、水素製造装置といえば、いかにも化学プラントといった大規模な装置しかありませんでした。そのような時代から、大阪ガスは酉島事業所構内において水素ステーションの実証事業に取り組むとともに、水素ステーションで使って頂けるコンパクトな水素製造装置の開発を行ってきました。

- 清水

-

OGHHと比べて「もっと小さく、安く、使いやすい装置、ボタンを押したら自動的に水素がでてくる水素ボックス」というコンセプトで、1990年代からコンパクト型水素製造装置の開発が始まりました。2005年にパッケージ型水素製造装置の初号機である「HYSERVE-30」を世の中に先駆けて開発、その後、「HYSERVE-100」「HYSERVE -300」とスケールアップを実現してきました。

水素ステーション実証とHYSERVE開発

「HYSERVE-100」から「HYSERVE-300」へのスケールアップは、かなり困難だったとお聞きしています。

- 村田

-

「HYSERVE-30」から「HYSERVE-100」へのスケールアップは、約1年半で開発を完了しましたが、「HYSERVE-100」から「HYSERVE-300」へは、メタンを水素などに変える反応器や製造した水素の純度を高める精製装置などに課題があり、いろいろ挑戦しましたが、なかなか300m3N/h(1時間あたり300ノルマル立法メートル)の水素を製造する能力が出なかったんです。そんな頃、清水君がこのチームに加わり、プロセス全体や反応器、水素精製装置、熱交換器など様々な設計見直し、変更を行い、能力アップだけでなく、効率も大幅に向上することができ、「HYSERVE-300」の商品化を実現することができたんです。

「HYSERVE-300」の開発において、特に難しかったところはどういった箇所でしたか。

- 清水

-

まず、これまでの運転データを分析し、どこがいけなかったのか、性能を上げていくためには何が必要なのかということを徹底的に考えました。それによってわかったことのひとつは反応器に用いる新たなバーナーの開発が必要だということ。この件に関しては、エネルギー事業部のバーナーを開発するチームのみなさんにも協力いただき、事業部を超えたチームワークで、大阪ガスグループが培ってきた知見をフル活用することで課題解決することができました。そして、もうひとつの大きな課題は高純度な水素を取り出す精製工程にありました。この点については、ゼロから新しいプロセスの開発に挑戦し乗り越えることができました。当初は、まったくの手探り状態で、毎日、池田さんや村田さんと熱い議論を重ねました。独自の運転方法に基づいたプロセスを完成させるのにかなり時間を費やしましたね。それでも、概ね1年という短い期間内に目標を達成することができたのは、関係メンバーの協力があったからだと思います。

若きエンジニアである清水さんに、池田さんはどのような助言をなさったのでしょうか。

- 池田

-

私がこのチームに移ってきたのは清水君が悪戦苦闘している丁度その頃でした。技術開発をするからには高い目標設定、たとえば、エネルギー効率で世界一など、他社の製品を凌駕するものを作らなくては意味がないというようなことを話した覚えがあります。

- 清水

-

無理やり「YES」と言わされました(笑)。目標設定が低く、初めから負けているというものを作ってはいけないと言われたように記憶しています。

- 池田

-

「HYSERVE-300」はかなり複雑なプロセスで、何かを変えると違うところで別の問題や課題が発生するんです。次々と生まれる課題を解決するために何度も議論を重ね、世界トップクラスの高効率を誇る超コンパクト設計の水素製造装置を開発することができました。清水君をはじめ、この装置の開発メンバーは、本当によく頑張ってくれたと思います。

オンサイト型とオフサイト型、

2つの水素ステーションを建設

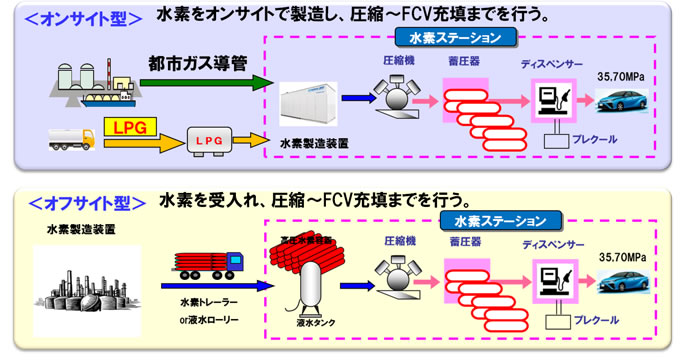

燃料電池自動車に水素を充填する「水素ステーション」にはどのような方式があるのですか。

- 池田

-

水素ステーションにはオンサイト型とオフサイト型、2つの方式があります。オンサイト型とは水素製造装置を持つステーションのこと。それに対し、水素の集中製造基地などから水素を陸上輸送してそれを受け入れるステーションのことをオフサイト型と呼んでいます。水素を圧縮してから蓄圧器に貯め、ディスペンサーを介して自動車に充填するという工程はどちらの方式も同じです。

オンサイト型ステーションとオフサイト型ステーション

水素の供給方式でマザー&ドーターという分類がありますが、その違いは何でしょうか。

- 池田

-

マザーステーションとはオンサイト型でありながらオフサイト型ステーションに水素を供給する機能を持つステーションのことです。また、マザーステーションから水素を受け入れるオフサイト型ステーションのことをドーターステーションと呼んでいます。

マザー&ドーター方式のメリットは、どのようなことでしょうか。

- 池田

-

水素ステーション黎明期は、オンサイト型ステーションの水素製造装置の稼働率はあまり高くありません。マザー&ドーター方式なら、マザーステーションの余力を使って、他のドーターステーションに水素を供給できるので、オンサイト型ステーションの稼働率が高まり、全体として効率化が図れます。水素需要が高まってくると、オフサイトステーションに水素ステーションに水素製造装置を設置し、オンサイトすることができる場合もあり、需要に応じた設備投資が可能となります。

今年の4月、北大阪水素ステーションが開所しましたね。水素ステーションの設置場所はどのようにして決められたのですか。

- 池田

-

大阪ガスでは水素ステーションの候補地の調査を2011年頃から始めていました。現在、大阪ガスの供給エリア内に約60カ所の天然ガスステーションがありますが、高圧のガス体エネルギーを自動車に充填するという意味においては、天然ガスステーションと水素ステーションはとても似ています。天然ガスと水素、2つのステーションを一体運用することで、共通のオペレーターが対応でき効率的な人員配置を行うことができるというメリットがあります。そこで、敷地に余裕のある天然ガスステーションを中心に候補地を絞り込んでいきました。また、交通の便や人口密度なども踏まえ、様々な方向から検討した結果、オンサイト型は大阪府茨木市、オフサイト型は上鳥羽に決まりました。

水素ステーションで、燃料電池自動車への水素充填はどのようにして行うのですか。

- 池田

-

ガス体エネルギーを高圧で充填するため、ホースの先端はガス器具のカチットのような構造になっています。現在、国内ではセルフの水素ステーションは認められていませんが決して難しいものでありません。充填ホースをキチッと差し込んでスタートボタンを押し、充填が終了したら脱圧ボタンを押して先端ノズルを外すだけ。空からの充填でも、約3分で、満タンではなく、満充填になり、約500km走ることができます。電気自動車も環境にやさしい車ですが、充電するのに時間がかかる、走行距離が短いという点が課題であるといわれています。

ガソリン車のようにセルフステーションがあると便利ですね。そのような計画はあるのでしょうか。

- 池田

-

海外の実証ステーションではセルフ充填を行っているところもあります。日本でもセルフ充填に向けた取り組みが始められており、東京オリンピックの頃には商用のセルフステーションができるよう、現在、業界として準備を進めているところです。

北大阪水素ステーション

<2024年12月20日追記>

2025年10月31日をもって「北大阪水素ステーション」の営業を終了することになりましたので追記します。

上鳥羽水素ステーション(完成イメージ図)

<2024年12月20日追記>

2025年3月31日をもって「上鳥羽移動式水素ステーション」の営業を終了することになりましたので追記します。

水素ステーションの整備とさらなる技術

開発で、燃料電池自動車の普及に貢献

燃料電池自動車は究極のエコカーと言われていますが、その特長とは。

- 池田

-

第一に、ゼロエミッションであるということ。水素と酸素を反応させて電気を起こしモーターで走るため、走行中にCO2を一切、出しません。そして、水素は電気からだけでなく、化石燃料や自然エネルギーからも作ることができるので、エネルギーの多様化ということも挙げられます。また、災害などの非常時に自動車を電源として使うことも。将来、燃料電池バスも発売される予定で、バスの燃料電池で発電した電気を使えば、非常時に避難所となる体育館などに1週間程度の電源供給を継続できます。

燃料電池自動車と水素ステーションの将来的な計画について教えてください。

- 池田

-

燃料電池自動車については、現在、トヨタのMIRAIのみが市販されていますが、今後、ホンダ、日産などの国内自動車メーカーや海外の自動車メーカーからも発売が開始されると思います。国が掲げているCO2排出量の目標を達成するためにも、運輸部門のCO2排出量の削減が不可欠であり、燃料電池自動車の普及もその一つの解決策だと思っています。

- 村田

-

経済産業省が策定した「水素・燃料電池戦略ロードマップ」によると(水素ステーション普及に向けての初期計画)、2015年度内に関東・中部・関西・北九州の四大都市圏を中心に100カ所程度の水素ステーションを確保するとあります。また、2010年に燃料電池実用化推進協議会(FCCJ)が作成した「FCVと水素ステーション普及に向けたシナリオ」によると、2025年には燃料電池車は200万台に、それに向けて水素ステーションは1000カ所普及させ、FCV・水素ステーション共に経済原理に基づき自立的に拡大していくことを目標としています。

これまでを振り返って、水素ステーション開所までの過程で苦労されたことはどのようなことでしょうか。

- 池田

-

水素ステーションを、国の補助金制度を活用して建設する場合、4月に発注し、翌年1月末には試運転も含めて設備を完成させなければならなかったことが非常に厳しかったですね。昨年度の年末年始は、31日と1日の二日しかお休みがなく、突貫工事でした。現地工事を実際に行う工事関係者の方々にもご苦労をおかけしました。

- 村田

-

北大阪水素ステーションの建設工事では、水素ステーションの完成に先立ち、水素製造装置は12月初旬に現地への搬入が求められました。水素ステーションの建設と水素製造装置の製造を、我々、水素グループのメンバーで、同時進行で進めないといけなかったため大変でした。

- 清水

-

北大阪水素ステーションに設置した「HYSERVE-300」は、「HYSERVE-300」の商品機第1号機となる装置であり、成功裏にこの装置を納入することができるかが、今後の「HYSERVE-300」の拡販を占うとても重要な意味合いを持っていました。そのため何としてでも納期に合わせないといけない、性能も問題なくクリアしなければいけないというプレッシャーを感じていましたね。

ご自身の夢や目標についてお聞かせください。

- 池田

-

今は、水素ステーションの建設や水素製造装置の開発に関わっていますが、今後も、環境にやさしい新たな技術の開発に取り組んでいきたいと考えています。「HYSERVE」に関しては、価格、効率、使い勝手など、もっと魅力的な製品にしていくことが大切だと思いますし、海外にも広げて行きたいですね。「HYSERVE」は、大阪ガスだけでなく、水素製造装置の製作、販売を行う大阪ガスエンジニアリング(株)と水素製造装置のメンテナンスをしながら水素の販売を行う(株)リキッドガスの3社で開発を行っています。そのため、他の設備メーカーさんとは違い、運用、メンテナンスに関する改善ポイントがダイレクトにフィードバックされます。この利点を生かし、より使いやすい装置にして行きたいと思っています。

- 村田

-

リキッドガス(株)出向中に水素製造装置の初号機となる「HYSERVE-30」から「HYSERVE」に携わっています。商品化後の「HYSERVE」のメンテナンスも担当していましたが、その際いろいろと苦労した経験があります。装置の開発を行う際には、長年使っていただくことを念頭に置き、メンテナンスのしやすさも考えないといけない。今後も水素製造装置に携わるとすれば、そういうところに着眼を置いて、性能向上とメンテンスの両立を図っていきたいと思っています。

- 清水

-

基本的には「HYSERVE」の商品価値を向上していくということですね。現在、「HYSERVE」は世界トップクラスの効率、価格においてもかなり競争力があると思っていますが、まだ海外に出た事例がほとんどありません。今後も技術開発を継続し、海外でも使っていただけるような商品価値の向上を図っていきたいと思っています。そして、大阪ガスが培ってきた触媒やガス精製などの独自技術を水素製造以外のフィールドでも活かせるはずだと感じており、そのような方面でも世の中に貢献する製品を開発していきたいと考えています。

TAG SEARCH

キーワードで探す

- 家庭用ガス機器を

さらに進化させる -

家庭用ガス機器を

さらに進化させる 給湯・暖房・乾燥 調理 スマート機器 燃料電池

- 業務用・産業用ガス機器を

さらに進化させる -

業務用・産業用ガス機器を

さらに進化させる コージェネレーション 空調・厨房 バイオ・水処理 工業炉・バーナ エネルギーマネジメント・IoT

- ガス製造の安全・経済性を

向上させる -

ガス製造の安全・経済性を

向上させる 冷熱利用 プラントマテリアル 発電技術

追求する

- 先進的な取り組みで

次世代を創っていく -

先進的な取り組みで

次世代を創っていく 材料開発 計測 シミュレーション・データ分析 フードサイエンス 材料評価

- 環境・脱炭素社会の

実現に貢献する -

環境・脱炭素社会の

実現に貢献する メタネーション 水素・アンモニア バイオガス エネルギーマネジメント 再生可能エネルギー

知的財産状況

- グループ会社の技術

- 株式会社 KRI 大阪ガスケミカルグループ オージス総研グループ