~生ごみ“まるごと”バイオガスの普及をめざして~

超高温可溶化技術

(メタソリューション)と

生分解性ごみ袋の開発

DEVELOPER INTERVIEW

開発者インタビュー

生ごみ“まるごと”バイオガスの普及をめざして

超高温可溶化技術

(メタソリューション)と

生分解性ごみ袋の開発

バイオマスとは生ごみや下水汚泥などの生物由来の有機資源。メタン発酵させることで可燃性ガス(バイオガス)が発生します。大阪ガスでは、環境保全と経済性を両立させる再生可能エネルギーとして、このバイオガスの製造技術開発と有効活用に取り組んできました。その成果の一つとして、平成21年に生ごみ袋で収集した生ごみとごみ袋の“まるごと”バイオガス化を開発し、それ以降、全国のごみ処理工場におけるバイオガス化プラントの採用促進を図っています。

今回は2つの異なる専門分野から、このプロジェクトに関わった2名の技術者に話を聞きました。

MEMBER

エネルギー事業部 エネルギー技術部

-

環境・燃焼技術チーム 課長

坪田 潤 -

エネルギー技術研究所 副課長

阪本 浩規

超高温可溶化装置(京都バイオサイクルプロジェクト)

メタン発酵を支える「好熱菌」を

探して温泉めぐり

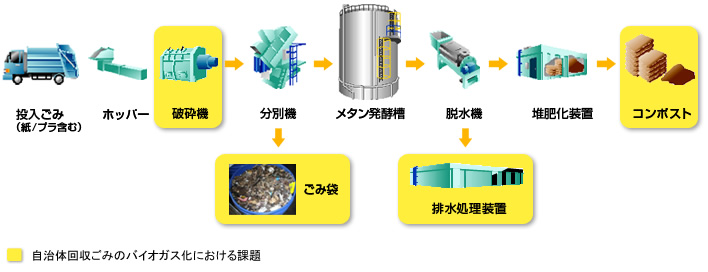

生ごみのバイオガス化の研究に本格的に着手したのは平成12年頃からです。もともとバイオガス化の処理システムは、生ごみ袋を粉砕機や分別機にかけた後、中身をメタン発酵槽内に入れて、嫌気性微生物の作用でバイオガスを発生させていました。しかし現状の技術では十分に生ごみが分解できず、残渣や排水の処理にコストがかかるのが課題でした。

- 環境・燃焼技術チーム 坪田

-

どうすればより効率の高いメタン発酵が実現できるか。検討の結果、私たちは超高温微生物に着目しました。従来のメタン発酵は30℃~55℃の温度帯で行われていましたが、80℃付近の高温下で活動する「好熱菌」を利用すれば、発酵効率が高まるだろうと考えたのです。 好熱菌は生命の起源に近いといわれる古細菌の一種で、温泉の泉源などに生息しています。そこで私たちは国内各地の温泉地に出かけていってサンプルを採取し、どの種がメタン発酵に適しているのか調査研究を続けました。しかしその後、意外な事実が判明します。われわれが探していた好熱菌は「嫌気性」といって酸素に触れない環境で生息する種類なのですが、何とメタン発酵槽内にも同様の好熱菌が存在していたのです。温泉地で探さずとも同じ生育条件が整っていたわけです。まさに「灯台もと暗し」。これでプロジェクトは一気に弾みがつきました。

バイオ技術を駆使した

「高効率メタン発酵システム」へ

さっそく私たちは好熱菌を用いた検証をスタート。試験管スケールから始めて、自治体主体のプロジェクトに参画してから、最終的には1m³規模の装置で実証実験を重ねました。

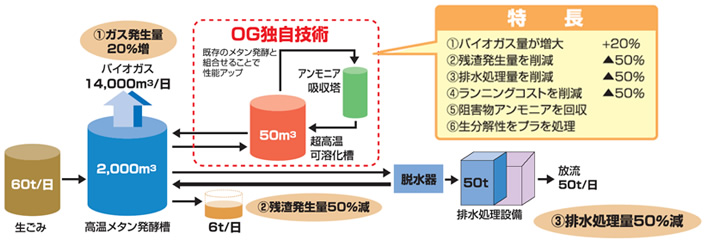

その結果、生ごみなどの有機資源(バイオマス)を80℃の高温下で低分子化する超高温可溶化技術(メタソリューション)の実用化に目処がつきました。これは従来の発酵槽に加えて、超高温可溶化槽を組み合わせた2段階でメタン発酵を行う画期的なシステム。通常の発酵処理に比べて、バイオガスの発生量が約20%増加し、従来のメタン発酵の課題であった残渣・排水処理量も半減。ランニングコストの削減にもつながります。

- 坪田

-

残る課題はごみ袋の処理でした。一般の家庭用ごみ袋は発酵槽で分解されないので、事前に除去しなくてはならず、ごみ袋の焼却処理も必要になってきます。

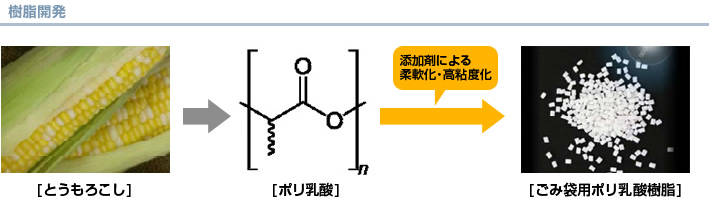

そこで注目したのが生分解性のごみ袋でした。しかし市販製品では十分な分解速度が期待できない。そこでさまざまな素材を検討した結果、植物由来の樹脂である「ポリ乳酸」が、自分たちのメタン発酵システムで高速分解することが分かりました。メタン発酵槽の排水に含まれるアンモニアを用いて加水分解反応でポリ乳酸を分解。24時間で完全に液状化することが実験で確認できたのです。ただし、ごみ袋に成形するには専門家の協力が必要です。さっそくガス管のリサイクル等で樹脂改質技術を蓄積していたエネルギー技術研究所に問い合わせて、ごみ袋の開発を依頼しました。

プロジェクトの命運を握っていた

生分解性ごみ袋

- エネルギー材料技術チーム 阪本

-

当社エネルギー技術部から「ポリ乳酸」を用いたごみ袋の開発依頼を受けたのは、平成21年春でした。

それまでわれわれは、過去10年にわたってポリエチレン(PE)ガス管廃材と、自治体などが回収して余っていたPETボトル廃材を組み合わせた、高機能リサイクル樹脂の開発に取り組み、成果を挙げていました。

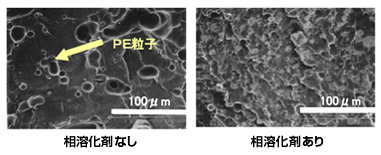

そもそもPEとPETは油と水のようなもので、お互いが反発して混じり合わないため、普通に熱で溶かして混合してもミクロのレベルで分離してしまい、割れやすい樹脂にしかなりません。そこで双方の親和性を高める添加剤を加えることによりPEとPETをナノレベルで分散させ物性を向上させる樹脂改質技術を開発しました。さらに、用途に合わせて柔らかいPEと硬いPETの比率を調整したり、成型方法に合わせて粘度を調整することにより、かつてPETでは成形が難しかったフィルムや押出成形品(パイプなど)をはじめ、射出成形品、繊維、シートといった多様な成型品に対応できるリサイクル樹脂を開発してきたのです。

じつはこのPEとPETを複合する樹脂改質技術を応用して5年前に一度、ポリ乳酸を主成分とした袋の開発をしています。しかしながら、粘度が低いため成型しにくく、硬くて脆いため破れやすいなどの物性に悩まされ結局、断念していました。その後、CO2削減のために植物由来成分が少しでも含まれればよい、というお客様の依頼があって、ポリ乳酸を20~30%にした袋の開発には成功していましたが、ポリ乳酸が50%以上の袋はできないままでした。

今回依頼されたメタソリューション用のごみ袋は、予備実験によってポリ乳酸が主成分でないと分解しないとわかっていましたから、自分たちにとっては再チャレンジ。今度こそは、という思いがありました。

植物由来「ポリ乳酸」樹脂の高機能化に挑む

- 阪本

-

先にも述べましたが、ポリ乳酸は剛性があるがCDケース並みに脆く、粘度が低いのがネックでした。袋にするには「インフレーション成形」といって樹脂が軟らかいうちに空気で風船のように膨らませてフィルム状にするのですが、脆くて伸びがなく、熱を加えると水のようになるポリ乳酸をそのまま用いた場合、いわば水あめで風船を膨らませようとするようなもので、袋の形にすることさえできないのです。添加剤で改質しようにも、強度を上げれば粘度がさらに下がる。粘度を上げるために他の成分を加えると分解しにくくなると、一筋縄ではいきませんでした。加えるべき添加剤の種類も多く、添加量も変えるので配合パターンは無限に近い。なにしろ配合量が1%違っただけで、樹脂の性質が全く変わってしまいますから。

さらには担当スタッフは私を含めて数名。しかも、みんな他に主の開発案件を抱えており、労力と時間に制約がある中で、各々が懸命に配合を絞り込み、試作を重ねていきました。その結果、メタソリューションで分解され、インフレーション成形できる粘度と伸び、ごみ袋として使える強度を兼ね備えた配合を見つけることができました。

5年前に一度断念している開発テーマでしたが、当時からポリ乳酸の他に並行して電子材料用のファインケミカル材料や、デジタルカメラのレンズ用樹脂といった他分野の材料開発にも取り組んでおり、今回はこれらのテーマで蓄積した技術や知見を応用することで「ポリ乳酸」を柔らかくて伸びる樹脂に改質できました。つまり、1人の担当者が全く異なる材料を同時に担当しなくてはならないという専業メーカーではない弱みが今回は強みとなったと言えます。

生ごみ“まるごと”バイオガス化

システムの実現

エネルギー材料技術チームの尽力で、生ごみとごみ袋を超高温可溶化槽一緒に分解できるようになり、ごみ袋もバイオガス化される分、ガス回収量も10%増加することになりました。

- 坪田

-

生ごみは中身が雑多で不均一。発酵に時間がかかり、技術検証がスムーズにいかないこともありましたが、自治体や大学の指導のおかげもあって、生ごみ“まるごと”バイオガス化の有効性を実証できました。

再生可能エネルギーとして注目されるバイオガスですが、欧州に比べて日本国内の利用率はまだ高くありません。今後さらに実証規模で検証を重ね、各自治体で導入していただけるよう完成度を高め、廃棄物処理問題と資源の有効活用に寄与してまいります。

- 阪本

-

PEのガス管とPETボトル廃材を混ぜ合わせたリサイクル樹脂の開発に始まり、困難と言われていたポリ乳酸ごみ袋の開発に至ることができましたが、まだ満足はしていません。こうした環境に関する技術は、広く普及することで初めて社会に貢献できるからです。そのためには、少しでも多くのユーザー様がメリットを感じて積極的に使っていただくよう、強度のさらなる向上やコストダウンなどの課題に取り組んでいかねばなりません。 将来はこの様々な分野の知恵を集めて生まれたポリ乳酸の改質技術を、フィルム用途向け以外のポリ乳酸系樹脂の成型品、さらにはポリ乳酸以外の樹脂製品というように、再び別の分野にも広く応用して、より多くのユーザー様に喜んでいただき、より大きく環境に貢献する技術として広めていきたいですね。

TAG SEARCH

キーワードで探す

- 家庭用ガス機器を

さらに進化させる -

家庭用ガス機器を

さらに進化させる 給湯・暖房・乾燥 調理 スマート機器 燃料電池

- 業務用・産業用ガス機器を

さらに進化させる -

業務用・産業用ガス機器を

さらに進化させる コージェネレーション 空調・厨房 バイオ・水処理 工業炉・バーナ エネルギーマネジメント・IoT

- ガス製造の安全・経済性を

向上させる -

ガス製造の安全・経済性を

向上させる 冷熱利用 プラントマテリアル 発電技術

追求する

- 先進的な取り組みで

次世代を創っていく -

先進的な取り組みで

次世代を創っていく 材料開発 計測 シミュレーション・データ分析 フードサイエンス 材料評価

- 環境・脱炭素社会の

実現に貢献する -

環境・脱炭素社会の

実現に貢献する メタネーション 水素・アンモニア バイオガス エネルギーマネジメント 再生可能エネルギー

知的財産状況

- グループ会社の技術

- 株式会社 KRI 大阪ガスケミカルグループ オージス総研グループ