Daigasグループの未来へのチャレンジ!

~革新的「メタネーション」の実用化を目指し開発に挑む技術者に聞く!~

掲載日:2021.05.12

前回、オー太とジー子はDaigasグループのカーボンニュートラルビジョンの実現のキーテクノロジー「メタネーション」とその革新的技術「SOECメタネーション」について話を聞きました。(前回記事はこちら)

今回は、その中でもDaigasグループが世界に先駆けて開発を進める新型SOECと、その革新性を支える、Daigasグループならではの触媒技術に迫ります。

ミライを変えるポテンシャルを持つ技術を、いかに花開かせるか──?

それぞれの開発の最前線を担う若手技術者2人に、オー太とジー子が話を聞きました。

国内で初めて試作に成功した新型SOEC!

-

-

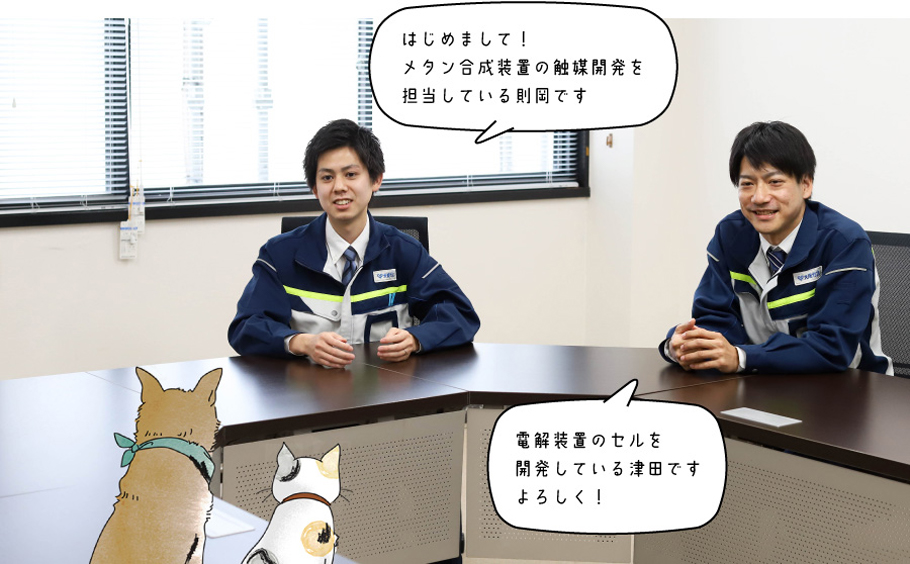

今日はよろしくお願いします! お2人はSOECメタネーションの技術を開発していると伺いましたが、それぞれご担当が違うんですね?

-

-

そうです。SOECメタネーションは大きく2つの工程に分かれていまして。私が前工程のSOEC電解装置に用いる電気分解素子(SOEC)の、則岡さんが後工程のメタン合成装置に用いるメタン化触媒の担当です。

-

-

何やえらいすごい技術を開発したて聞いたけど?

-

-

前回、大西から話をした新型SOECのことですね。電解装置は、水をCO2とともに電気分解して水素を作り出す装置ですが、その際、中心的な役割を果たすのがSOECと呼ばれるセルです。

-

-

どんな形をしているんですか?

-

-

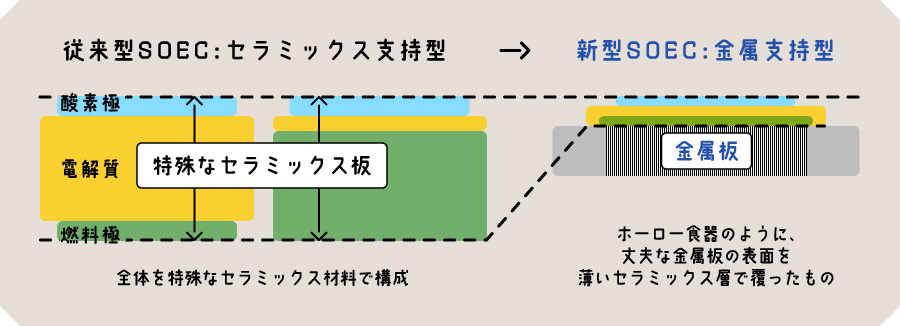

平べったい板のような形状で、従来型のものは「セラミックス支持型」と呼ばれ、特殊なセラミックス材料でできています。それに対し、私たちDaigasグループが開発した新型SOECは「金属支持型」と呼ばれるもので、丈夫な金属板の表面に薄いセラミックス層を積層しています。わかりやすく例えると、従来型が陶器の食器で、新型がホーローの食器のようなものと言えます。

-

-

ホーローの方が丈夫そうやな。

-

-

そうなんです! ほぼ金属でできているので衝撃に強いというのが特徴です。また、セラミックスは非常に高価な材料なのですが、安価な金属を使いセラミックス材料の使用量を従来型の1割程度まで減らせるため、コスト面で非常に有利であるというのも強みです。さらに、金属はセラミックスに比べて加工がしやすいため、セルの大型化もしやすいと考えられます。これらの点から、実用化に非常に適していると考えています。

-

-

その開発に成功したんですね?

-

-

Daigasグループは、この新型SOECの「単セル」と呼ばれる実用化サイズの試作に国内で初めて成功しました。詳しくは社外秘で言えませんが、世界的に見ても、独自開発した特殊な金属加工方法により金属の特長を活かせる構造を実現したもので、極めて優位性があると自負しています。

-

-

どんな違いなん?

-

-

より高い強度と性能が期待できる点です。

-

-

開発も苦労されたのでは?

-

-

セラミックス支持型の場合は、陶磁器のように高温で焼き固めることにより製造できるのですが、金属支持型の場合は、高温で一緒に焼いてしまうと金属がもちません。そこで、金属側の制約を考慮しつつ、セラミックス層を積層するところが一番の難しさでした。

-

-

試行錯誤ゆうやつや。

-

-

そうです。そうやっていろいろ条件を変えて作ったセルを評価して、最適解を探しました。

-

-

なるほど・・・。その新型SOECによって高効率で分解した水素とCOを、次にメタン合成装置へと送り込むというわけですね。

-

-

そうなんです! それが則岡さんが担当している装置で、新型SOECの高効率分解も、後工程で則岡さんの開発する優れた触媒技術がしっかり受けとめてくれてこそ。いわば二人三脚の関係と言えます。

伝統ある触媒技術をメタネーションに展開!

-

-

則岡さんが担当されているのは「メタン化触媒技術」だとお聞きしました。触媒ってそもそも何なんですか?

-

-

化学反応を促したり、反応スピードを速めたりする役割を果たすのが触媒です。メタネーションにおいても、単にCOと水素を混合するだけでは反応が進行しないので、触媒が必要になります。

-

-

触媒って、粉みたいなもんなん?

-

-

今日、サンプルを持ってきたので見てください。装置自体は筒のような形をしていて、その中にこうした触媒を入れておきます。そこにガスを送り込み、触媒と接触すると反応が進行します。

-

-

粒状なんですね。大きさはいろいろあるようですが・・・。何でできているんですか?

-

-

ベースとなる酸化物素材に、金属の粉が乗っているようなイメージです。触媒作用を持つのは金属です。反応性能を高めるために金属を微粒子状にするのですが、それだけだと扱いにくいので、酸化物の表面に均等に分散させて乗せているのです。

-

-

そういえば、大西さんがメタンを合成する時に熱が発生すると言っていましたが。

-

-

よく覚えていますね。まさにその通りで、装置内でメタンができる際、同時に熱も出ます。なので、放っておくと、あっという間に高温に達するのですが、それだと反応の性質上、メタンがたくさんできないんです。だから、発生する熱を取り去った上で、触媒によってできるだけ低い温度で反応させ、より多くのメタンを作り出すことが重要なポイントです。

-

-

簡単そうに言うけど、難しいんちゃうの?

-

-

確かに簡単ではありませんが、実はDaigasグループにはかなり長い触媒技術開発の歴史があり、相当なノウハウを持っているんです。1960年代に石油から都市ガスを作るための触媒を開発したのが始まりで、その後1980年代にSNG(代替天然ガス)と呼ばれるガスを作っていた時代があるのですが、その際、製造用に開発した「SNG触媒」が、メタネーションで用いる触媒と技術的にかなり似通っているんです。こうした技術的な蓄積が、開発を進める上で大きな強みとなっています。あとは、ガス製造プラントの運用面におけるノウハウも大きいですね。

-

-

プラントの運用におけるノウハウ???

-

-

ガスを製造するプラント装置を設計して、実際に運用するノウハウです。先ほどのSNG製造技術では、都市ガスを供給するために、触媒を開発するだけでなく、装置自体も設計して運用してきた実績があるので、どういう条件で運用すると安定するか、こうするとトラブルにつながりやすい、といったノウハウはかなり蓄えています。当然、触媒と装置は深い関わりを持つので、両方で調整を試み協力しあいながら、高い次元での開発成功を目指す力は備えていると思います。

-

-

長い年月をかけて触媒技術を磨いてきたDaigasグループだからこそできる開発ということですね!

社内外の皆さんとの連携により、

実用化へ加速!

-

-

開発のヤマは乗り越えたというところなんですか?

-

-

いえ、むしろこれからが本番です。セルで言えば、今はまだ試作ができた段階にすぎません。実用化するには、セルを何枚も重ねて装置を大型化する必要があり、そこではまた新たな課題も待っています。また、耐久性もシビアに検証していく必要があります。

-

-

触媒について言えば、今は実験室で数ccという量の触媒で反応を見ているレベル。これを最終的には、何トンという触媒を用いた装置までスケールアップしなければなりません。大いに苦労しそうですが、半面、研究者の醍醐味に満ちていて、それに向けて開発を進めていくのが楽しみでもあります。

-

-

気合い入ってるやんか。

-

-

津田さんの開発している新型SOECは、メタネーションの新たな可能性を拓く非常にインパクトの強い技術です。それを触媒技術でもしっかり支えたいという想いがあります。

-

-

私は私で、Daigasグループの開発の歴史に裏打ちされた、他社にはない触媒技術の強みが大きな支えになっています。やはりメタネーションという一つのシステムを確立する上で、どちらも欠かせない要素技術なので、がっちりスクラムを組んで開発を進め、両者の強みを生かしたDaigasグループならではのメタネーションを実現したいですね。

-

-

世界の未来のためにも成功を願っています!

-

-

そのためには今後、Daigasグループだけではなく、産官学のご支援やご協力、あるいはさまざまな事業者の皆さんとのアライアンスなどによって研究開発を加速していく必要があります。

-

-

新型SOEC技術は、メタンを作る用途にとどまらず、ガソリンなどの液体燃料、メタノールなどの化学品原料、あるいはアンモニアなどの合成にも活用することができると考えているので、他業界との連携も積極的に進めていきたいところです。

-

-

そう聞くと、ますますやる気が出ますね。開発に携わり始めた頃は、まだ「低炭素」と言われていましたが、今は「脱炭素」にも注目が集まっています。ここ2、3年で状況ががらりと変わり、私自身、開発に対する使命感も非常に高まっています。

-

-

同感です。「脱炭素」が目標となって開発要求が高くなったのは事実ですが、その分、やりがいも大きくなりました。必ずやり遂げてみせます!

TAG SEARCH

キーワードで探す

- 家庭用ガス機器を

さらに進化させる -

家庭用ガス機器を

さらに進化させる 給湯・暖房・乾燥 調理 スマート機器 燃料電池

- 業務用・産業用ガス機器を

さらに進化させる -

業務用・産業用ガス機器を

さらに進化させる コージェネレーション 空調・厨房 バイオ・水処理 工業炉・バーナ エネルギーマネジメント・IoT

- ガス製造の安全・経済性を

向上させる -

ガス製造の安全・経済性を

向上させる 冷熱利用 プラントマテリアル 発電技術

追求する

- 先進的な取り組みで

次世代を創っていく -

先進的な取り組みで

次世代を創っていく 材料開発 計測 シミュレーション・データ分析 フードサイエンス 材料評価

- 環境・脱炭素社会の

実現に貢献する -

環境・脱炭素社会の

実現に貢献する メタネーション 水素・アンモニア バイオガス エネルギーマネジメント 再生可能エネルギー

知的財産状況

- グループ会社の技術

- 株式会社 KRI 大阪ガスケミカルグループ オージス総研グループ