タイにおけるバイオガス精製システム

実用化プロジェクト

掲載日:2019.05.28

大阪ガスの独自技術を

海外で開花させよ!

新たなフィールドを切り拓く

バイオガス活用プロジェクト。

タイの首都バンコクから南へ約800km下ったところにある、Nakhon Si Thammarat(ナコーンシータンマラート)県。市街から少しはずれるとあたりは一面の緑で、パーム椰子のプランテーションや湿地が広がっており、そこにぽつぽつとパームオイル工場が建っている。そのうちの一つ、ABC社の工場の一角で、未来へ可能性つなぐ新たな試みがスタートしている。パームオイルを製造する過程で出る廃水から高純度のバイオメタンを精製し、自動車用バイオガス燃料(CBG)として用いるというものだ。その試みをけん引しているのが、独自のバイオガス精製技術を開発した大阪ガスである。

バイオメタン充填ステーションと天然ガストラック

バイオガスは、有機性廃棄物やゴミ、下水処理場の活性汚泥等の発酵によって発生する、カーボンニュートラルな再生可能エネルギーとしてその活用が期待されている。中でもタイは、バイオガスの原料を多く有することからCBGの普及に積極的で、政府は現在ごくわずかしかないCBGの活用量を、2036年には一日あたり4,800tまで引き上げる目標を掲げている。こうした普及目標は世界でも例を見ず、バイオガス活用に対するタイ政府の強い意気込みと大きな期待を感じさせる。

パーム搾油工場で排出されるパーム廃棄物

一方、大阪ガスはガス分野において最有力の再生可能エネルギーと目されるバイオガスにかねてより着目しており、優位性のある独自技術を創出することによって、有効な地球温暖化対策としてバイオガス活用を推進していこうと考えていた。

そして今、国境を越え、その高い有用性が認められた大阪ガスのバイオガス精製技術は、異国の地タイで花開こうとしている。新たなフィールドを切り拓くバイオガス活用プロジェクトの道程を追った。

大気への放散量を従来の半分に抑えた

「メタンガス回収率99%」。

酉島事業所の実験装置

バイオガス精製技術の開発を任された田中(啓)が、大阪ガス・酉島事業所で基本コンセプトを検討し始めたのは2013年のことだった。課せられたテーマは、バイオガスに含まれるCO2の分離・除去技術の確立だ。バイオガスは、メタン約60%、CO2約40%、そして少量の不純物で構成されるが、自動車用バイオガス燃料(CBG)として利用するためには、CO2と不純物を除去したバイオメタンを精製する必要がある。加えて、メタンは温暖化係数がCO2の25倍あるため、有効利用せずに大気放散した場合、地球温暖化への影響が大きい。そのため、CO2を高効率・低コストで除去し、同時にメタンの回収率を向上させることが求められた。

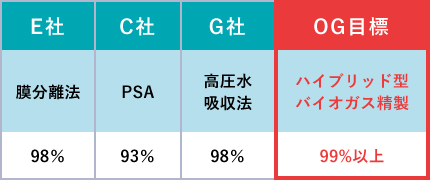

田中(啓)が試みた手法は、「PSA」と「分離膜」を組み合わせた「ハイブリッド型バイオガス精製」だった。「PSA」とは、吸着材を用いてガスを分離する技術で、CO2を吸着する材を用いることでCO2を除去できる。大阪ガスは、ガス精製技術の一つとして以前よりこの技術を用いていた。一方の「分離膜」は、メタン中のCO2を選択的に通す特殊な膜を用いて分離する技術。どちらの技術も単体ではよく知られた技術で、すでに他社でバイオガス精製に用いられていた。そこで田中(啓)は、「PSA」工程で排出されたオフガスを「分離膜」に通すことによって、オフガス内に含まれる少量のメタンまでしっかり回収する「ハイブリッド(組み合わせ)型」の精製技術に、活路を求めた。

目指したのは、バイオメタン回収率99%。他社ではすでに「PSA」や「分離膜」等の技術を用いて、最大98%の実績が出ていた。それをさらに1%向上させる。わずか1%と思われるかもしれないが、大気中に放散されるメタンガスの量は、実に半分に抑えられるのだ。価値は大きい。

さっそくハイブリッド型の装置を作って実験を開始した田中(啓)だったが、回収率は95.6%にとどまった。原因は原料であるバイオガスが宿命的に持つ性状の不安定さだった。バイオガスはそもそも生物学的な発酵をしている、いわば「生き物」のようなもの。組成がさまざまに変動するため、装置に通すガスの流量制御が難しいのだ。そこで田中(啓)は、どのパラメータに着目すべきかという制御思想から構築し、プログラムを書き換えるなどして調整を図って、何とか目標値である回収率99%をたたき出した。

タイ国中を探し回って巡り合った

実証試験パートナー。

国境を越えたチャレンジにメンバーの議論は尽きない

酉島事業所で田中(啓)が実験に明け暮れていた頃、技術開発の成功を見越して、西田は市場調査を進めていた。日本では原料となるバイオガスが限られているため、当初より海外市場をねらっていた。中でもターゲットに据えたのが、パームオイル生産で世界第3位、キャッサバ生産で世界第2位のタイだった。これならバイオガスの原料となる農業残渣が豊富に出るとにらんだ。また、CBGの利用先である天然ガス自動車が広く普及しているのも大きかった。加えて、前述の通り政府主導でCBGの活用を推進している点も追い風になるに違いないと踏んだ。

タイの市場調査にあたって西田はまず、バイオガスが出るパームオイル工場やキャッサバ工場をリストアップし、ドアノック式に訪ねて回った。本当に原料供給の可能性があるかを探るとともに、脈がある先には現地実証実験への協力を打診するためだ。現地では、Daigasグループの一員である大阪ガスタイランドの協力を得た。土地勘もなく、時に英語も通じない異国の地で、現地法人メンバーの協力は非常に心強かった。とはいえ工場は交通の便が悪いところが多く、車で5時間かけて訪問したものの、まったく話にならないといったこともあった。それでも西田は、どこかに今回の試みに共感を抱いてくれる先があると信じ、タイ国中を巡った。そして出合ったのが、パームオイルを製造するABC社だった。

ABC社は、工場廃水から発生させたバイオガスを利用して発電し、その電気を地方電力会社に販売するなど、かねてよりエネルギーの有効利用に積極的に取り組んでいた。ちょうど当時、工場の拡張を図っていたものの、これ以上は電気を買い取ってもらえないという事情があって、工場拡張分だけ増えるバイオガスの処理が課題になっていた。大阪ガスからの提案は、まさに渡りに船だったのだ。その後、話はとんとん拍子に進み、ABC社の工場敷地内にバイオガス精製実証設備を建設して、一年間にわたる実証試験を実施する運びとなった。

実証試験先が見つかったのはよかったが、実証設備を作るプロセスはハードルが高かった。酉島事業所で作ったのは、あくまでも小規模の実験装置。実際に長期運用する実証装置ともなれば話はまた別だった。一度も作ったことのない、この世の中にいまだ存在しない設備を、しかも海外で作る・・・。大阪ガスとしても過去に例のないチャレンジだった。製造を任せられる現地メーカーを探すところからスタートし、田中(啓)は絶対に失敗できない海外プロジェクトという重圧の中で、設計から建設管理まで主担当として携わり、何とか実証試験開始の期日までに設備を完成させた。

2017年11月。大阪ガスは「タイにおけるバイオガス精製と天然ガス自動車燃料供給の実証事業開始について」プレスリリースを発表。同時にタイ現地では、タイ政府関係者を招聘した実証設備オープニングセレモニーが開催され、現地テレビでも放映された。田中(啓)と西田は、現地セレモニーに出席しながら、怒濤の日々を振り返るとともに、これから始まる実証試験を必ず成功させなければならないという想いを新たにしていた。

実証装置の建設風景

バイオガス活用の普及に道を開いた

革新的技術の価値。

充填ステーションでの給ガス風景 / 運転席と荷台の間にガスボンベが設置された天然ガストラック

実証試験がスタートした。ABC社のパームオイル廃水を発酵させて作ったバイオガスが、大阪ガスの建設したバイオガス精製実証設備によって高純度のバイオメタンとなって、隣接するバイオメタン充填ステーションへと送り出される。そこから天然ガストラックにCBGとして充填されるという仕組みだ。実証試験スタート時点ではいくつか課題と直面したものの、おおむね順調な滑り出しを見せた。精製したバイオメタンも、タイ政府が定めるCBGのレギュレーションをクリアし、充填が認められた。その後も、現地スタッフによる運転で装置は安定して稼働。2019年3月には6000時間以上の安定稼働と、累計6000台超の天然ガス自動車への充填という実績を残し、実証試験は終了した。パームオイル廃水から作ったバイオガスを精製したCBGという、タイで初めての試みはみごとに実用化の第一歩を刻んだ。

ABC社に設置したバイオガス精製装置はそのまま商用フェーズに移行し、大阪ガスタイランドのもとで運用が継続している。それとは別に、プロジェクトは次なるステップに向けて活動を始めた。課題はさらなるスケールアップだ。本格的に商用ベースに乗せるには、実証試験装置の約4倍規模の装置とする必要がある。新たにプロジェクトにアサインされた田中(豊)は、さっそくこの規模のプラント建設を託せる協力会社を探し始めた。

課題は、求める品質とコストダウンの両立だった。こちらが求める品質の装置を、いかに低コストで作ってもらえるよう導いていくか。そこは、田中(豊)のこれまでの経験が生きた。田中(豊)は前の所属部署において、水素製造プラントなどの販売を担当しており、プラントや機器を製作するメーカーをその足で探し回って、お客さまからのコストダウン要望に対応していたのだ。その経験とノウハウを生かし、田中(豊)は、タイでプラント建設を手がける会社を大手から中小まで調査し、有力候補の会社については自ら足を運んで、本当にそれだけの建設能力があるかどうかを見極めた。そして、ハードの建設部分と、ソフトの制御部分、それぞれベストな組み合わせとすることで、求める品質とコストダウンの両立を実現。装置製造のメドをつけた。あとは、顧客。そこは大阪ガスタイランドが汗をかきながら、バイオガス精製システムを使っていただける先を探索している。

従来のバイオガス精製システムはコストが高く回収率も低かったため、普及が進んでいなかった。しかし、そこへ登場した大阪ガスの「ハイブリッド型バイオガス精製」は、低コストと高い回収率を両立させた精製システムとして、今後のバイオガス活用の普及に大きく道を開いたといえよう。今後の展開次第では、バイオガスが再生可能エネルギーの次の注目株として期待を集める可能性もある。そうした展開も視野に収めつつ、田中らプロジェクトメンバーは、まずはタイ、そしてさらに東南アジア各国へと、地道に普及を進めていく。彼らの、そして人々の夢を乗せたプロジェクトは、まだ始まったばかりだ。

次のステップに向け、歩みは止めない

プロフィール

-

-

エンジニアリング部 プロセス技術T

田中 啓

-

-

エンジニアリング部 プロセス技術T

田中 豊和

-

-

イノベーション推進部 戦略技術T

西田 温信

TAG SEARCH

キーワードで探す

- 家庭用ガス機器を

さらに進化させる -

家庭用ガス機器を

さらに進化させる 給湯・暖房・乾燥 調理 スマート機器 燃料電池

- 業務用・産業用ガス機器を

さらに進化させる -

業務用・産業用ガス機器を

さらに進化させる コージェネレーション 空調・厨房 バイオ・水処理 工業炉・バーナ エネルギーマネジメント・IoT

- ガス製造の安全・経済性を

向上させる -

ガス製造の安全・経済性を

向上させる 冷熱利用 プラントマテリアル 発電技術

追求する

- 先進的な取り組みで

次世代を創っていく -

先進的な取り組みで

次世代を創っていく 材料開発 計測 シミュレーション・データ分析 フードサイエンス 材料評価

- 環境・脱炭素社会の

実現に貢献する -

環境・脱炭素社会の

実現に貢献する メタネーション 水素・アンモニア バイオガス エネルギーマネジメント 再生可能エネルギー

知的財産状況

- グループ会社の技術

- 株式会社 KRI 大阪ガスケミカルグループ オージス総研グループ