Document Story

世界最大級LNGタンク建設

プロジェクト

掲載日:2017.09.29

LNGタンクの次なる時代を拓け

世界でまだ成し遂げられていない挑戦。

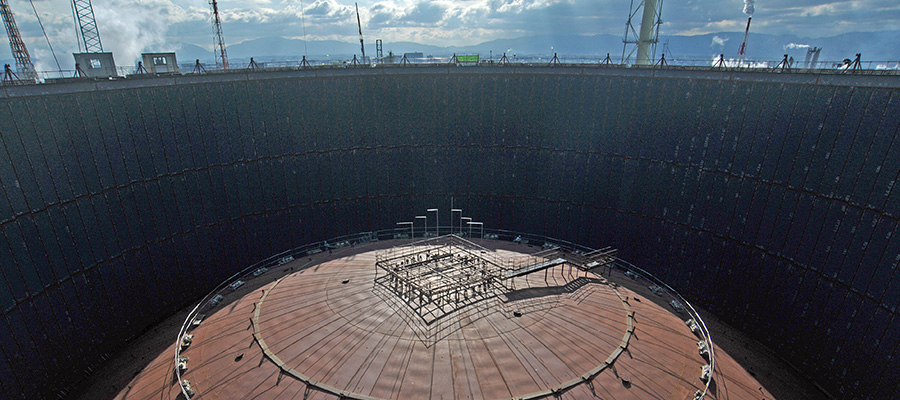

阪神高速4号湾岸線を大阪市内から南へ下ると、やがて右手に巨大な円筒形の構造物が見えてくる。大阪ガス・泉北製造所第一工場の5号LNG(液化天然ガス)タンクだ。外径約91メートル、高さは約60メートル。大阪城の天守閣が土台の石垣ごと、丸々2つ収まる大きさである。

LNGタンクとは、マイナス160度で液化された天然ガスを低温貯蔵する巨大な容器だ。5号LNGタンクの容量は23万立方メートルで、地上式としては世界最大(建設当時)を誇る。5号LNGタンクの建設プロジェクトが立ち上がったのは2011年。2000年に、当時世界最大容量だった18万立方メートルのLNGタンクの建設を完遂した大阪ガスにとっては、さらなる大容量化へのチャレンジだった。

こうした大容量化を進める背景にあるのは、コストの低減だ。11.5万立方メートルのタンクを2つ造るよりも、23万立方メートルのタンクを1つ造る方が、建設コストは抑えられる。また、工期を短縮できれば更に建設コストを抑えられる。

大容量化と短工期の両立が求められる、世界でまだ誰も成し遂げた者がいない巨大構造物の建設。プロジェクトにアサインされたメンバーたちは、技術者として胸の高鳴りを抑えきれなかった。

半世紀続いた常識を覆した、

世界初の材料開発。

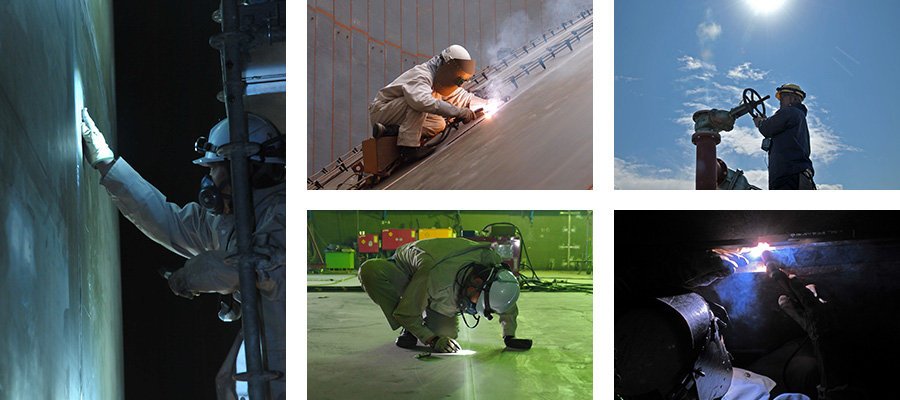

2000年の18万立方メートルのタンク建設時は若手として現場を駆けずり回っていた山下がプロジェクトマネジャーとしてタンク建設の現場に立つこととなった。山下がプロジェクトに先立ち検討したのは、LNGを貯める内槽の材料だ。LNGタンクの内槽材料には、低温強度を高めるため、鉄にニッケルを混ぜた特殊鋼を用いる。その配合率は9%で、過去50年間まったく変わっていない。高価なレアメタルであるニッケルを用いて必要な低温強度を確保するには、コストと強度の関係から9%がベストバランスとされてきたのだ。

だが、今回の大容量タンクともなれば、ニッケル鋼のコストも相当なものとなる。そこで山下は、50年続いたベストバランスの常識を覆すべく、鉄鋼メーカー及び建設メーカーとタッグを組んで新たな材料の共同研究に取り組んだ。そして、ニッケル量を7%に低減しながらも、従来の9%鋼と同等以上の低温強度を確保する新しい内槽材料「7%ニッケル鋼」の開発に成功。世界初となる快挙である。

同時に行政との認可交渉もスタート。かつてない材料を用いるとあって、認可には様々な説明が求められたが、山下はあきらめなかった。これまで世界最大のLNGタンクを率先して形にしてきた大阪ガス。そこには、業界をけん引する「日本代表」という自負と使命感がある。何としても新技術を実現させる──。その決意を胸にさまざまな実験データを携えて日参し、山下はついに行政からのGOサインを得た。

防液堤工期を10分の1にする革新的工法。

大きさや新規材料に加え、もう一つ大きなチャレンジとなったのが、新工法の採用だった。スリップフォームと呼ばれる工法をタンクの外壁となる防液堤に、国内で初めて採用したのだ。簡単に言うと、24時間止めることなく連続してコンクリートを型枠に流し込むことで、継ぎ目のないコンクリート壁を構築するという工法だ。これにより、防液堤構築に従来9カ月かかるところをわずか20日間に短縮できる。とはいえ工期短縮が品質に影響するようなことがあっては本末転倒。大阪ガスではかねてより本工法が、求められる品質を担保できるのか入念に研究を重ねた結果、絶対的な確信を得て適用に踏み切ったのだった。

新入社員でいきなりこの新工法導入を担当することになった新村は、右も左もわからない中、先輩の助けを借りながら検討に加わった。工期を10分の1以下にする夢の工法。当然、一方で解決しなければならない課題も多い。求められる品質は確保できるか? 外径91メートルという規模で真円を保つには? 鉄筋を組むスピードは? 必要となる作業員の数と配置は? いったんコンクリートを流し始めれば、途中で止めることはできない。仕切り直しが許されない工事を完遂するため、新村は入念にシミュレーションを重ねた。

そして工事がスタート。防液堤の型枠に、コンクリートが流されていく。1日に2メートルずつ壁ができあがっていく様子は圧巻だった。そして20日後、新村は無事に40メートル組み上がった巨大な防液堤を、まさに万感の思いで見上げた。新人時代から取り組んできたプレッシャーから解放された瞬間だった。

「スリップフォーム工法による

5号LNGタンク建設の実際の映像」

2,400トンの屋根を空気圧で浮上させる。

防液堤が組み上がると、次は屋根の工事に入った。屋根はタンクの底部で組み立てた後、空気圧によって60メートル上まで浮上させて固定する「エアレイジング(air-raising)」という工法を用いる。その指揮を任されたのが、西上だった。ドーム状になった屋根の内部に、壁の外側から空気を送り込んで浮上させていくこの工法。方法はシンプルに思えるが、屋根は直径90メートル、重さは実に2,400トン。それを、周囲の防液堤壁面に接触させることなく、左右の傾き数センチの誤差で上げていくのは至難の業だ。事前にシミュレーションでバランスは調整しているが、各部のわずかな施工誤差などが巨大構造物では大きなずれとなって現れる。西上は本番前に、10センチ程度仮浮上させるテストを何度も繰り返し、最終調整を図った。

そして迎えた浮上工事本番の日。西上は建設メーカーを指揮し、慎重に浮上させていく。テスト通り、順調に高度を上げる。しかし、上へ上がっていくに従い、重心によって屋根にたわみが出てきた。テストではつかみきれなかった領域だ。傾きの調整が難しくなり、西上の判断にも高い精度が求められた。しかし任された以上は、何としても確実にやりきる──。西上は、シミュレーションと仮浮上テストで得た知見を総動員し、バランスを調整。不具合を起こすことなく、40メートル上の防液堤頂部まで浮上させた。「やったな」、後ろで見守っていたプロジェクトマネジャーの山下がポンと西上の肩を叩いた。 大きさや新規材料に加え、もう一つ大きなチャレンジとなったのが、新工法の採用だった。スリップフォームと呼ばれる工法をタンクの外壁となる防液堤に、国内で初めて採用したのだ。簡単に言うと、24時間止めることなく連続してコンクリートを型枠に流し込むことで、継ぎ目のないコンクリート壁を構築するという工法だ。これにより、防液堤構築に従来9カ月かかるところをわずか20日間に短縮できる。とはいえ工期短縮が品質に影響するようなことがあっては本末転倒。大阪ガスではかねてより本工法が、求められる品質を担保できるのか入念に研究を重ねた結果、絶対的な確信を得て適用に踏み切ったのだった。

「エアレイジングによる

5号LNGタンク建設の実際の映像」

「世界初/世界最大級」を自ら超えていく。

かくして5号LNGタンクは建設の全工程を終えた。その後、実際にLNGを入れ、5日間かけてマイナス160度までクールダウン。異状は検知されなかった。ここでようやく、プロジェクトは完遂の日を迎えた。工事が始まってから39カ月。世界初の挑戦は、みごとに成功した。山下らプロジェクトメンバーは、LNGタンクの進化を一つ前へ進めることができた達成感でいっぱいだった。

だが、ここで立ち止まっていては、大阪ガスではない。23万立方メートルの次は? 自ら創り出した「世界初/世界最大級」を、自ら超えてこそ大阪ガス。ネクストチャレンジの扉はもう開かれているのかもしれない。

プロフィール

-

-

【プロジェクトマネージャー】

大阪ガスエンジニアリング株式会社

プラント事業部 プラント工事部長山下 眞輝(1997年入社)

当時:大阪ガス株式会社

泉北製造所 タンク建設プロジェクトチーム

マネジャー

-

-

【機械技術分野担当】

大阪ガス株式会社

エンジニアリング部 プラント技術チーム西上 博之(2005年入社)

当時:大阪ガス株式会社

エンジニアリング部 プラント技術チーム 兼

泉北製造所 タンク建設プロジェクトチーム

-

-

【土木技術分野担当】

大阪ガス株式会社

エンジニアリング部 土木技術チーム新村 知也(2010年入社)

当時:大阪ガス株式会社

エンジニアリング部 土木技術チーム 兼

泉北製造所 タンク建設プロジェクトチーム

TAG SEARCH

キーワードで探す

- 家庭用ガス機器を

さらに進化させる -

家庭用ガス機器を

さらに進化させる 給湯・暖房・乾燥 調理 スマート機器 燃料電池

- 業務用・産業用ガス機器を

さらに進化させる -

業務用・産業用ガス機器を

さらに進化させる コージェネレーション 空調・厨房 バイオ・水処理 工業炉・バーナ エネルギーマネジメント・IoT

- ガス製造の安全・経済性を

向上させる -

ガス製造の安全・経済性を

向上させる 冷熱利用 プラントマテリアル 発電技術

追求する

- 先進的な取り組みで

次世代を創っていく -

先進的な取り組みで

次世代を創っていく 材料開発 計測 シミュレーション・データ分析 フードサイエンス 材料評価

- 環境・脱炭素社会の

実現に貢献する -

環境・脱炭素社会の

実現に貢献する メタネーション 水素・アンモニア バイオガス エネルギーマネジメント 再生可能エネルギー

知的財産状況

- グループ会社の技術

- 株式会社 KRI 大阪ガスケミカルグループ オージス総研グループ